Materiali dielettrici per interconnessioni ad alta densità

In questo articolo parleremo dei materiali usati per produrre circuiti HDI. Sull’argomento dei materiali per PCB esistono molte buone risorse (come il Printed Circuit Handbook edito da Holden & Coombs), dunque ci concentreremo sui materiali specifici per i circuiti HDI.

Materiali dielettrici per HDI

In questo capitolo parleremo dei materiali usati per produrre circuiti HDI. Sull’argomento dei materiali per PCB esistono molte buone risorse (come il Printed Circuit Handbook edito da Holden & Coombs), dunque ci concentreremo sui materiali specifici per i circuiti HDI.

Il mercato mondiale attuale dei materiali per HDI è stato stimato da BPA Consulting Ltd. per 83 milioni di metri quadrati. La suddivisione di BPA Consulting degli undici (11) materiali per HDI usati, in ordine di utilizzo:

- Pre-preg perforabili con laser - 40,4%

- RCC - 28,3%

- Pre-preg convenzionali - 17,2%

- ABFilm - 5,0%

- Epossi - 3,3%

- Altro - 3,2%

- BT - 1,8%

- Aramide - 0,4%

- Poliimmide - 0,3%

- Pellicola fotosensibile - 0,1%

- Fotoliquido - ~0,0%

I componenti materiali principali dei PCB sono la resina polimerica (uno dei materiali dielettrici) con o senza filler, rinforzi e foglio metallico. Una struttura tipica è mostrata nella Figura 1. Per realizzare un PCB, strati alternati di dielettrico, con o senza rinforzi, vengono impilati tra strati di foglio metallico.

Molti dei materiali sono epossidici, ma alcuni sono BT, PPE, estere di cianato e acrilati modificati. I materiali più nuovi sono il numero crescente di pre-preg perforabili con laser.

FIGURA 1. Struttura di un laminato PWB [Fonte: PC Handbook,7th Ed

Materiali dielettrici e isolanti

La resina principale del settore dei materiali dielettrici è stata la resina epossidica. La resina epossidica è stata la più utilizzata per il suo costo relativamente ridotto, l’adesione eccellente (sia ai fogli metallici che alla resina stessa) e le buone proprietà termiche, meccaniche ed elettriche. Dal momento che la richiesta di prestazioni elettriche migliori, capacità di resistere a temperature di saldatura senza piombo (consultate la Tabella 1) e conformità ambientale è entrata in gioco, la sostanza chimica epossidica di base è cambiata drammaticamente nel corso degli anni.

Le resine epossidiche sono resine termoindurenti che usano indurenti e catalizzatori per agevolare le reazioni interconnesse che portano al prodotto polimerizzato finale. Le resine epossidiche sono inerentemente infiammabili, pertanto i ritardanti di fiamma sono integrati nella resina per ridurre notevolmente l’infiammabilità. Tradizionalmente, l’agente polimerizzante principale era Dicy, ma oggi vengono usati vari composti fenolici. I composti di bromo tradizionali (ad es.; TBBA) usati come ritardanti di fiamma sono stati sostituiti con altri composti come quelli contenenti fosforo a causa delle preoccupazioni relative al rilascio di bromo nell’ambiente al momento di smaltire i PCB. Molte aziende sono passate a un requisito “senza alogeni” in anticipo rispetto a un eventuale divieto o per mostrarsi più “verdi”.

TABELLA 1. Le quattro caratteristiche termiche fondamentali di un laminato e STII “senza piombo”.

FIGURA 2. Alcuni valori STII di laminati e materali dielettrici comuni.

Altre resine di uso comune sono di norma selezionate per colmare lacune specifiche dei sistemi in resina epossidica. BT-Epoxy è comune per pacchetti di chip organici a causa della sua stabilità termica, mentre le resine a base di poliimmide ed esteri di cianato sono usate per le loro proprietà elettriche più efficienti (Dk e Df più bassi) nonché per la stabilità termica migliorata. Talvolta sono mescolate con la resina epossidica per mantenere basso il costo e migliorare le proprietà meccaniche. Una proprietà termica importante per gli assemblaggi senza piombo è lo STII; nella Figura 2 sono mostrati alcuni valori dei laminati.

Oltre alle resini termoindurenti, sono utilizzate resine termoplastiche che includono la poliimmide e il politetrafluoroetilene (PTFE). A differenza della versione termoplastica della poliimmide, che è relativamente fragile, la versione termoindurente è flessibile e fornita sotto forma di pellicola. Viene tipicamente usata per realizzare circuiti flessibili nonché circuiti misti chiamati rigidi-flessibili. È anche più costosa rispetto all'epossi e viene usata solo se necessario.

FIGURA 3. Grafico di sostituzione di laminati per molti laminati PWB

Per agevolare la selezione del laminato appropriato per il circuito HDI, la Figura 3 mostra una selezione di laminati di tutto il mondo e dei loro equivalenti.

Materiali rinforzati

Fibra di vetro convenzionale e perforabile con laser

La maggiore parte dei materiali dielettrici che sono usati per realizzare circuiti stampati incorpora rinforzi nel sistema di resina. Il rinforzo di solito prende la forma della fibra di vetro intrecciata. La fibra di vetro intrecciata è uguale a qualsiasi altro tessuto, composta da singoli filati intrecciati tra loro a formare un telaio. Usando filati di diametro diversi e trame diverse, è possibile creare stili diversi di tessuto in vetro.

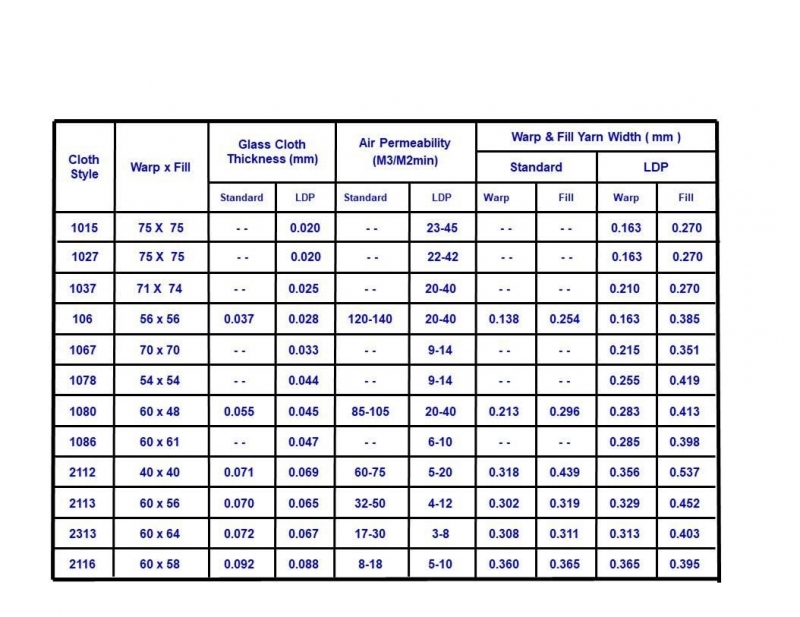

La fibra di vetro aggiunge resistenza meccanica e termica al dielettrico, ma presenta alcuni problemi se utilizzata in costruzioni HDI. La Figura 5 mostra che la fibra di vetro è intrecciata, e la tabella mostra gli stili, i filati e gli spessori di tali filati. Quando si usano i laser per creare le vie, la differenza nei tassi di ablazione tra la fibra di vetro e la resina circostante può causare una scarsa qualità dei fori. Inoltre, poiché il tessuto della fibra di vetro non è uniforme a causa delle presenza di aree senza vetro, aree con un filo e intersezioni di fili (note anche come articolazioni), è difficile configurare parametri di foratura per tutte queste regioni. Di norma la perforazione è configurata per la regione più dura da perforare ovvero l’area articolata.

I produttori di fibra di vetro hanno creato i cosiddetti materiali dielettrici perforabili con laser diffondendo i filati in entrambe le direzioni e rendendo il tessuto più uniforme, cosa che consente di minimizzare le aree prive di fibra di vetro, nonché l’area articolata. La Figura 4 mostra i 12 LDP attualmente disponibili e le loro proprietà. Per penetrare nella fibra di vetro occorre ancora più energia di quella richiesta per la resina, ma ora i parametri di perforazione possono essere ottimizzati in modo da ottenere risultati coerenti nell’intero pannello.

FIGURA 4. Tabella delle specifiche del tessuto per fibra di vetro perforabile con laser, uno dei materiali dielettrici.

RCC

Foglio in rame rivestito in resina (RCC)

Le limitazioni dei materiali dielettrici rinforzati in fibra di vetro hanno spinto le aziende a cercare soluzioni dielettriche alternative. In aggiunta ai problemi connessi alla perforazione con laser (qualità scadente dei fori e tempi di perforazione prolungati), lo spessore della fibra di vetro intrecciata limitava lo spessore potenziale dei PCB. Per superare questi problemi veniva utilizzato un foglio di rame come vettore per il dielettrico per consentirne l’integrazione nel PCB. Questi materiali sono chiamati “Rame rivestito con resina” o RCC. Il foglio RCC è prodotto usando un processo da rotolo a rotolo.

FIGURA 5. Foto di tessuti e materiali dielettrici in fibra di vetro standard e perforabili con laser.

Il rame passa attraverso una testa di rivestimento e la resina è depositata sul lato trattato del rame. Quindi passa attraverso forni di asciugatura ed è parzialmente polimerizzato o trasmesso allo stadio “B” che gli consentirà di fluire e riempire le aree intorno al circuito interno e collegate al nucleo. I sistemi in resina sono di solito modificati con un restrittore di flusso per prevenire restringimenti eccessivi durante il processo di laminazione.

La maggior parte dei fogli RCC è prodotto in questo modo, ma esistono anche altre tipologie. Una di queste è un prodotto bifase (Figura 6). Dopo che il primo strato di resina è stato applicato, viene fatto ripassare attraverso il coater per aggiungere un secondo strato. Durante il secondo rivestimento, il primo strato viene completamente polimerizzato, mentre il secondo strato viene trasmesso allo stadio “B”. Il vantaggio di questo processo è che il primo stadio agisce come un bloccante e garantisce uno spessore minimo tra gli strati. Lo svantaggio è che il prodotto è più costoso rispetto alla versione rivestita una sola volta.

Nonostante tutti i vantaggi del foglio RCC, sussistono dubbi in merito alla mancanza di rinforzi in termini di stabilità dimensionale e controllo dello spessore. Per risolvere questi dubbi è stato sviluppato un nuovo materiale. MHCG di Mitsui Mining and Smelting integra una fibra di vetro ultrasottile (1015 o 1027)) durante il processo di rivestimento con resina. La fibra di vetro è così sottile che non può essere trasformata in un pre-preg poiché non può passare attraverso una torre di trattamento come la fibra di vetro tradizionale. Sono disponibili anche RCC in poliimmide/epossi.

La fibra di vetro non influisce in maniera significativa sulla perforazione con laser, pur fornendo una stabilità dimensionale uguale o simile a quella dei pre-preg standard. Strati dielettrici di 25 micron sono ora disponibili per realizzare prodotti multistrato veramente sottili.

Il costo è un altro aspetto del foglio RCC che solleva dubbi. I fogli RCC costano quasi sempre di più rispetto alla combinazione di fogli in pre-preg/rame equivalente. Tuttavia, il foglio RCC può dare luogo a un prodotto meno costoso se si prende in considerazione il tempo necessario per la perforazione con laser. Poiché il numero di fori e la dimensione dell’area aumentano, la resa migliorata dei fori con laser compensa largamente il costo del foglio RCC.

FIGURA 6. Quattro stili disponibili di rame rivestito con resina (foglio).

Altri materiali dielettrici

La resina epossidica liquida ottimizzata può offrire il costo più basso rispetto a qualsiasi altro dei materiali dielettrici per HDI. Inoltre, è la più semplice da applicare in strati sottili per cablaggi di diametro ridotto. Può essere rivestita mediante serigrafia, rivestimento con rullo verticale od orizzontale, rivestimento a menisco o rivestimento a velo. Il marchio Taito Ink è il più usato, ma anche Tamura, Tokyo Okha Kogyo e Asahi Denka Kogyo offrono dei prodotti.

Eteri polifenilici/Ossido di polifenilene: M.P > 288° C sono termoplastiche di eteri polifenilici (PPE) o ossido di polifenilene (PPO) con punti di fusione di gran lunga superiori a 288 °C-316 °C. Le miscele di PPO/epossi hanno un Tg > 180 °C con temperature di decomposizione superiori. La loro popolarità è dovuta alle eccellenti prestazioni elettriche dovute alle costanti dielettriche e alle tangenti di perdita inferiori rispetto alla maggior parte dei materiali termoindurenti come la resina epossidica e il BT con un assorbimento dell’acqua inferiore. I punti di fusione e la resistenza chimica elevati rendono fondamentale il processo di desmearing.

Proprietà elettriche

La Figura 7 mostra le costanti dielettriche (Dk) e i fattori di dissipazione (Dj) di materiali dielettrici popolari, inclusi quelli adatti per logiche a velocità molto elevata. La Tabella 2 elenca altre caratteristiche elettriche correlate alle prestazioni ad alta velocità per le progettazioni di HDI.

FIGURA 7. Caratteristiche elettriche di vari laminati e materiali dielettrici per costante dielettrica e fattore di dissipazione.

TABELLA 2. Altre importanti considerazioni sulle prestazioni elettriche e i materiali dielettrici di cui tenere conto quando si progettano circuiti ad alta velocità.

Consentire tracce e spazi sottili

Per logiche a velocità molto elevate, i segnali viaggiano sulla superfici del conduttore (Skin Effect). I fogli in rame levigati consentono la fabbricazione di tracce e spazi molto sottili con perdite ridotte di rame. (Consultate la Figura 8) nella Figura 9, tracce ultrasottili sono realizzati con fogli in rame di 5 micron e 3 micron o con un processo mSAP.

FIGURA 8. Il trattamento del foglio per l’adesione avviene in quattro profili ed è importante per le perdite di rame (skin effect).

FIGURA 9. Il foglio di rame levigato e molto sottile può consentire la creazione di tracce e spazi molto sottili

(8 um/8 um).

Materiali per interconnessioni ad alta densità, un argomento serio per designer e ingegneri elettrici di PCB. Sull’argomento dei materiali per PCB esistono molte buone risorse; qui ci siamo concentrati sul Materiali per HDI per aiutare gli ingegneri a progettare circuiti stampati.