より効果的なコラボレーションを

実現する電気技術者のためのツール

電気技術者は日々、生産性の課題に直面しています。設計データとフィードバックがドライブ、電子メール、図面、ダイレクトメッセージに分散し、ECADソフトウェアには設計者が手頃な価格の承認済み部品を見つけるために必要な高品質のサプライチェーンデータが欠けています。加えて、整理されていないコンポーネントライブラリとの格闘も強いられます。電気技術者のためのAltium 365コラボレーションツールは、これらの課題を解決し、電子製品開発を簡素化し、合理化します。

コンポーネントライブラリを標準化

コンポーネントライブラリを標準化

ライブラリは、電気技術者にとって最も貴重な資産のひとつです。その完全性を確保し、コンポーネントを一元的かつ安全な場所で管理します。ボード設計に携わる誰もが、同じ検証済みコンポーネントのセットを使用できます。テンプレートによりコンポーネント作成が標準化され、必要なパラメータすべてを確実に入力できるようになります。ライフサイクルが定義されていれば、チームはどのコンポーネントが設計に使用可能で、どれが非推奨となっているかを常に把握できます。

効率的なデザインコラボレーション

効率的なデザインコラボレーション

チームメンバーや製造業者とプロジェクトの状態をリアルタイムで共有し、設計作業を進めている場所を離れずにレビューやマークアップを行うことができます。電子設計の自動化と強力なコラボレーションツールで、ハードウェア開発プロセスにおけるサイロや非効率性を取り除きます。透明な設計レビューとシンプルなデータ共有により、電子設計企業は競合他社よりも早く製品を市場に投入できるようになります。

ECADソフトウェアでサプライチェーンデータにアクセス

ECADソフトウェアでサプライチェーンデータにアクセス

設計フローに組み込まれた最新のサプライチェーンデータにより、エンジニアリングと調達の間のギャップを埋めます。エンジニアと調達チームが、部品の調査中に入手可能性、コンプライアンス情報、リスク、コストに関する詳細情報にすぐにアクセスでき、情報に基づいた意思決定を行えるようになります。設計プロセスの任意の段階で部品を交換する必要がある場合、部品を追跡し、使用場所の機能による影響を見積もるツールを利用できます。

Altium 365のコア機能

クラウドストレージとハードウェアバージョン管理

すべてのライブラリと設計データが1つの安全なワークスペースにあり、きめ細かなアクセス制御が可能なため、誰もが適切な設計データに適切なタイミングでアクセスできます。システムはGitバージョン管理システムを基盤に構築され、ハードウェア開発に最適化されており、誰が、いつ、なぜプロジェクトに変更を加えたかを把握して完全なトレーサビリティと透明性を享受できます。ハードウェア専用に設計された視覚的な差分を使って変更内容をすばやく特定し、必要に応じて以前のバージョンに戻せます。例えば「v4_final2」が本当に最終バージョンなのかどうか、迷う必要はもうなくなります。

用途

要件マネージャー

データと要件を連携させ、エラーを減らして設計を迅速化

ECAD Connectivity

Altium 365ですべてのECADファイルを管理

設計レビュー

設計レビューを加速し、全員のフィードバックをリアルタイムで追跡し、エラーを防止して製品品質を向上させます

SiliconExpert

SiliconExpert IntegrationでBOM管理プロセスをアップグレード

Z2Data

Z2Data IntegrationでBOM管理プロセスをアップグレード

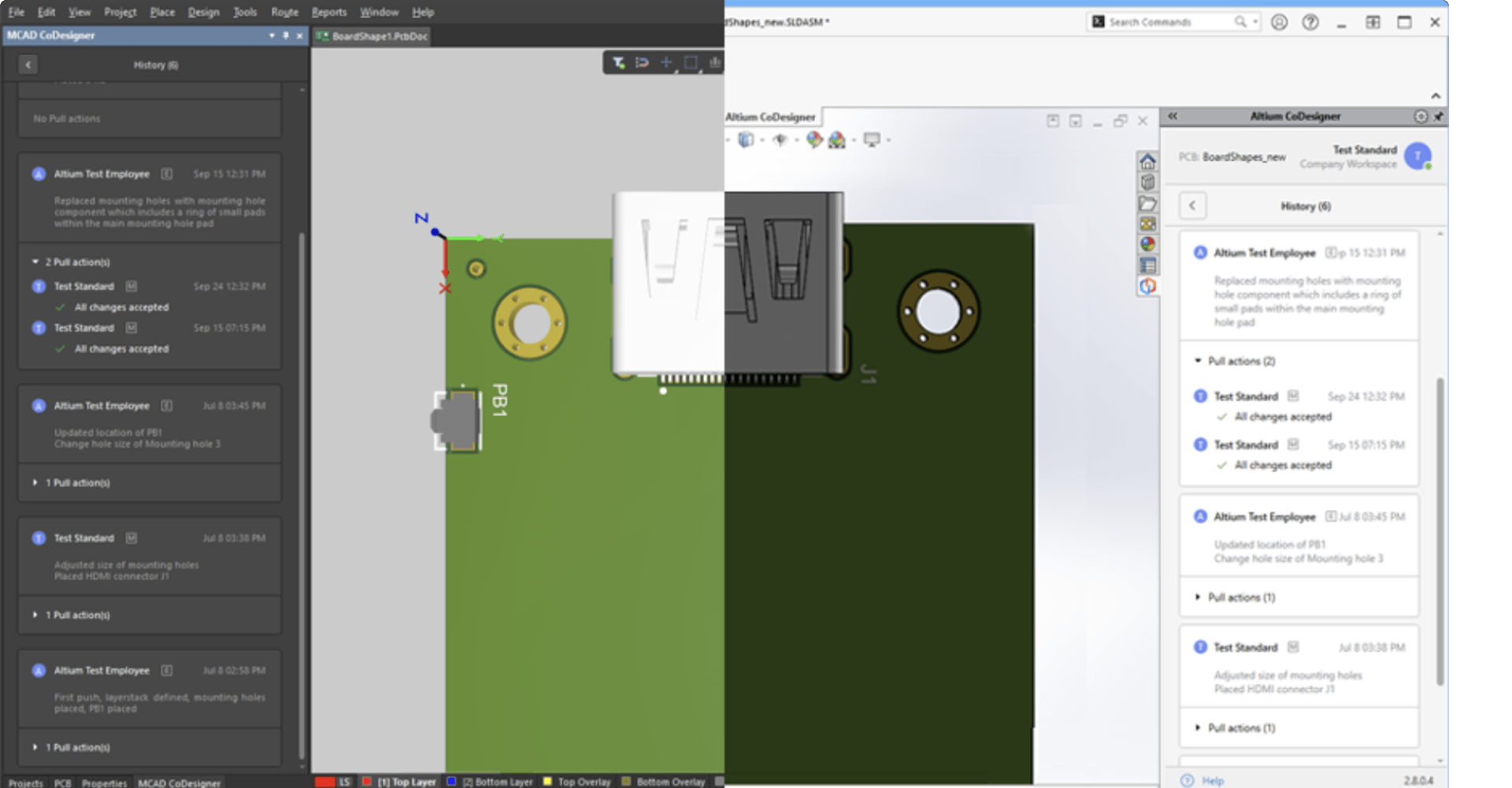

MCAD CoDesigner

Altium Designerと最も一般的なMCADシステムとの間で設計を簡単に同期

Configurable Workflows

ワークフローを標準化し、デザイナーに日常的なプロセスをガイドすることで、チームのスピードアップを図ります。

BOMポータル

BOMワークフローを強化: 管理、解決、統合、注文をこれまで以上に迅速に

Assembly Assistant

迅速かつ正確な手動プロトタイプボードアセンブリ

クラウドPLM統合

電子設計に接続することで既存のPLM投資を最適化

GovCloud

米国内にあるAltium 365の専用リージョンで、AWS GovCloudリージョンの米国人のみが運営しているため、ITARやEARなどのさまざまな米国政府規制への組織のコンプライアンス遵守を支援できます。